품질관리적 측면에서의 비파괴검사로서 방사선투과검사는 가장 널리 이용되는 방법이다.

방사선 발생 장치 혹은 방사성동위원소로부터 방출된 X-선 혹은 γ-선은 검사 대상물을 투과하여 필름을 감광시키며 이 투과 필름으로 검사 대상물의 건전성 여부를 판별하게 된다.

이 검사 방법은 내부 결함 검출에 적합한 방법이며, 검사 대상물의 내부를 한눈에 볼 수 있어 결함의 분포, 크기 및 형상까지의 추측이 가능하다. 특히 기록의 영구 보존은 좋은 이점 중의 하나다.

그러나 방사선 안전 관리는 매우 고려할 대상이다. 또한 필름의 취급 및 판독에 기술을 요하며, 검사 결과를 아는 데는 약간의 시간을 요한다.

Today radiopraphic is one of the most important and most versatile of all the nondestructive test method used in Modern Industry. Employing highly penetrating X-ray, gamma-ray, and other forms of provdes a permanent visible film record of internal conditions, containing the basic information by which soundness can be determined. Radiopraphic Testing is one of the main sales points in our business.

오늘날 산업현장의 비파괴검사로서 초음파탐상 검사는 매우 유망한 검사 방법이다. 이 방법은 탐촉자로부터 발생된 초음파를 검사 대상물에 주사하여, 이 초음파의 반사 값 및 통과 값을 수신하여 음극선 관에 나타내게 된다. 이 검사 법은 미세한 결함에 대해 높은 결함 검출 능력을 나타내며, 내부의 결함 검출에 유망하다. 특히 결함의 존재 위치 및 결함의 크기 정도에 대하여 어느 정도 정확한 판별이 가능하다. 또한 방사선 투과검사로써는 Ir-192의 경우 경제적 촬영 두께가 3” 정도인데 반해 이 방법으로는 1m 이상도 가능하다. 검사 결과를 즉시 알 수 있다는 것은 또 다른 면에서의 장점이다.

Ultrasonic testing has become a valuable industrial quality control and inspection tool. With ultrasonic inspection, it is possible to find flaws in materials which cannot be detected by any other nondestructive method. Ultrasonic testing can be used to determine flaw size, shape and location in the material. Ultrasonic testing is generally applied to three classes of material inspection; locating internal or surface discontinuities, determing difference in structure and physical properties, measuring thickness of materials from one side.

자분탐상검사는 신속한 검사 방법으로서, 검출되는 결함들은 원자재의 고유 결함이거나, 제품 공정 중 또는 사용 중 발생될 수 있는 결함들이다. 이러한 결함들은 시험체의 표면 및 표면 직하인 것들이며, 자분탐상 방법이 정확하게 수행된다면 시험체에는 검사에 의한 영향이 없을 것이며 위험한 결함들은 모두 검출될 것이다.

Magnetic particle testing is a rapid non-desructive means of detecting discontinuities in parts made of magnetic materials. These discontinuities may have been inherent in the metal, or may have been put in to the parts during fabrication or processing, or may have been formed by actual use. They may be at or near the surface. If the inspection process is performed correctly, the usefulness of the part will not be affected by the inspection, and all harmful discontinuities will be revealed.

액체침투 탐상검사는 시험체에 침투제를 모세관 현상에 의해 침투시켜 현상 처리하여 결함을 검출하는 비파괴검사 방법으로서 표면에 노출된 결함에 대해서만 적용이 된다. 자성체, 비 자성체 및 비금속 제품에도 적용이 가능하다.

The liquid penetrant testing uses the capillary phenomenon of the special liquid penetrant applied to the objects for detecting the surface flaws,which may be applicable both for the magnetic and nonmagnetic substances.

와전류탐상검사는 전자기 유도의 원리를 응용한 비파괴검사 방법으로 시험체의 표면 및 표면 직하 결함 검출, 재질의 변화의 구별, 도금 및 피막층의 두께 측정 등 다양한 검사에 이용되며 자성체와 비 자성체에 상관없이 전도체이면 적용 가능하다.

Eddy current testing is based on the principles of electromagnetic induction and is used to identify or differentiate between a wide variety of physical, structural and metal logical conditions in electrically conductive ferromagnetic and nonferromagnetic metal parts.

누설검사는 가압되거나 내부가 빈 상태의 시스템 및 그 구성요소들에 대한 누설량의 측정과 누설 개소의 검출에 사용되는 비파괴검사의 한 형태이다.

Leak testing is a form of nondestructive testing used for detection and location of leaks and for measurement of fluid leakage in either pressurized or evacuated systems and components.

자동화 초음파검사(Time Of Flight Diffraction)는 용접부에서 결함을 탐지하는 도구로 넓게 사용된다. TOFD는 결함 높이를 측정하는데 가장 정확하고 효과적인 비파괴검사 기법 중 하나다. 또한 여러 검증 프로젝트에서 매우 높은 신뢰성을 가지고 Pre-service와 in-service 검사에서 결함을 탐지하는 우수한 능력을 갖추고 있다.

TOFD is widely used to detect defects in weldments. TOFD is one of efficient NDE methods that can measure height of defects absolutely. In addition, It has the excellent capability with highly reliability in lots of projects to detect flaw in Pre-service and in-service test.

위상배열 초음파탐상 검사는 새롭고 다양한 시장과 산업에 적용된다. 초기에는 원자력 분야에서만 적용되었지만 현재 파이프, 일반 용접부, 사용 중 결함, 우주항공 등 새로운 분야 적용이 일반화되어 가고 있다. 이러한 기술의 적용은 위상배열 초음파탐상 검사 기술의 발전을 가속화 시키고 있다. (초점의 향상, 결함 크기 측정, 정확한 검사, 새로운 곳의 적용)

Phased array has also found its way into many new markets and industries. While many of the earlier applications originated in th nuclear industry, new applications such as pipeline inspection, general weld integrity, in-service crack sizing, and aerospace fuselage inspection are becoming quite common. These applications have pushed phased array technology to new and improved levels across the industrial spectrum: improved focusing, improved sizing, better inspections, and more challenging applications.

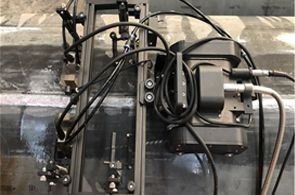

유도초음파 검사는 원거리 초음파탐상 검사법으로도 알려져 있다. 일반적인 초음파탐상 검사보다 특별한 이점을 지닌 새로운 검사 방법이다. 유도 초음파 기술은 부식 및 침식과 같은 파이프의 금속 손실분에 대해 100% 스크린 할 수 있고 파이프가 가동 중이거나 혹은 보온재로 덮여 있거나 매설되어 있어도 검사가 가능하다. 또한, 추가적인 검사나 장치의 교체를 위한 결정을 내릴 수 있도록 충분한 정보를 제공하고 있다.

Guided wave ultasonic testing is known as long distance ultrasonic testing. It`s new technology that has Unique advantages. The technique can scan whole area of damaged metal of pipe that is in-service or coved lagging materials or under the ground. In addition, sufficient information is provided for determine to change inspection or equipments.